摘要:为实现EtherCAT现场总线技术在数控转塔冲床上的具体应用,以六轴的电伺服转塔冲床作为研发背景和测试对象。系统主站控制器采用德国BECKHOFF C6640工控电脑作为主站硬件载体,TwinCAT自动化软件为控制软件的核心,从站设备以EtherCAT耦合端子EK1100起始到自带EtherCAT通讯卡的德国LTI Servo One伺服系列。由此构成了EtherCAT网络结构。研究结果表明:该技术可实现系统的实时信号传输和精确位置控制。

Abstarct:To achieve the application of EtherCAT fieldbus in CNC turret punch machine,some research and tests were done based on the six-axis motor driven turret punch machine. The system main station controller adopts Germany BECKHOFF C6640 Industrial computer as the main station hardware carrier, TwinCAT auto-software as the core of the controlling software, assist station device starts from EtherCAT coupling terminal EK1100 to Germany LT1 Servo One servo system which comes with EtherCAT communication card. It forms the EtherCAT network structure. The result proves that: this technology can realize the system real-time signal tansmission and precise position control.

Key words: EtherCAT;TwinCAT;Servo system;Motor Driven Turret Punch machine

引言

现场总线已成为自动化技术的总要组成部分,通过大量的实践试验和测试,如今已在多个领域运用。正是由于现场总线技术的普及,才使基于PC的控制系统得以广泛的应用。在现场总线系统之上的层面中,以太网往往在某种程度上代表着计算机发展水平。该方面目前较新的技术是以太网在伺服驱动或I/O级的应用,这些应用类型要求系统具备良好的实时能力、适应小数量通讯,并且价格经济。而最初由德国倍福自动化有限公司(Beckhoff Automation GmbH)研发的EtherCAT总线系统在以太网的基础上为系统的实时性能和拓扑的灵活性树立了新的标准。EtherCAT的使用降低了现场总线的使用成本,提高了高精度设备的同步,并可在I/O级别实现因特网计数。

1、EtherCat运行原理

从以太网的角度看,EtherCAT总线网段只是一个可接收和发送以太网帧的大型以太网设备。但是,该“设备”不包含带下游微处理器的单个以太网控制器,而只包含大量的EtherCAT从站。与其它任何以太网一样,EtherCAT不需要通过交换机就可以建立通讯,因而产生一个纯粹的EtherCAT系统。

EtherCAT总线不必再像从前那样在每个连接点接收以太网数据包,然后进行解码并复制为过程数据。而是当帧通过每一个设备(包括底层端子设备)时,EtherCAT从站控制器读取对于该设备十分重要的数据。同样,输入数据可以在报文通过时插入至报文中。在帧被传递 (仅被延迟几位)过去的时候,从站会识别出相关命令,并进行处理。此过程是在从站控制器中通过硬件实现的,因此与协议堆栈软件的实时运行系统或处理器性能无关。网段中的最后一个EtherCAT从站将经过充分处理的报文返回,这样该报文就作为一个响应报文由第一个从站返回到主站。

2、机床控制平台的设计

2.1系统介绍

整个机床使用六个伺服轴进行控制分别为X,Y1,Y2,C,T,V轴,Y1和Y2轴为同步轴,同步轴可设置成硬同步和软同步两种方式,硬同步即使用硬件LTI公司的twin卡,将两个驱动用同步卡连接,当一个驱动使用。软同步可在Beckhoff的SystemManager用CNC功能进行参数设置,将两个伺服轴配置成Gantry轴,可在坐标系建立后进行同步运动。因为本问涉及到机床X,Y1,Y2,C轴需在运动过程中进行插补,所以配置成CNC轴,可用国际通用的标准 G代码进行运动控制。T轴和V轴由于有一些特殊工艺处理,所以使用NC轴进行控制。本设备以BECKHOFF C6640工控机作为主站,从站为伺服驱动,外围设备有I/O端子。运动控制软件TwinCAT 2 CNC(The Windows Control and Automation Technology,基于Windows的控制和自动化技术)是控制系统的核心部分。

整体框图如下所示:

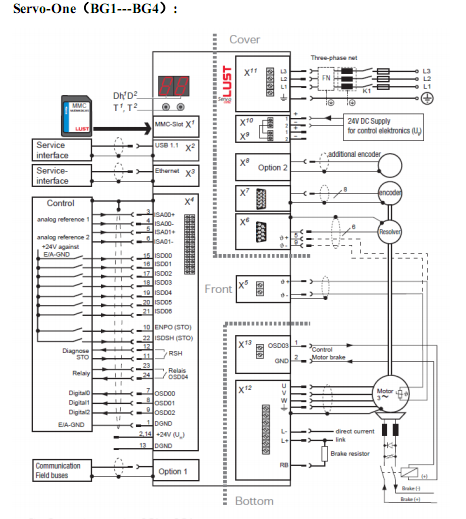

伺服驱动接线图:

整个工控制机与伺服驱动之间采用位置控制模式,TwinCAT软件中设置轴的运动速度,加速度,减速比以及加加速等轴参数。而电机参数和PID调节是在ServoOne驱动器中设置,SservoOne驱动在其支持的编码器信号范围内可任意配置第三方电机。至此整个硬件平台搭建完成。

2.2 软件平台设置

1) 软件介绍:

本机床控制平台选用了具有良好的开放性和可升级性的Beckhoff TwinCAT CNC自动化软件,此软件乃PC控制系统的核心部分,该软件由Runtime内核和PLC编程平台、诊断和配置平台构成,编程语言符合IEC61131-3国际标准。

TwinCAT自动化软件在单个软件包里集成了带有PLC、NC和CNC功能的实时控制系统。软件PLC/NC/CNC可嵌入在微软操作系统Windows NT/2000/XP中。

TwinCAT 和上位HMI之间的通讯可通过ADS完成,ADS是独立于介质的协议,用于读写数据以及在TwinCAT内进行指令传输。ADS路由可提供用于通讯链。ADS客户端在网络中可通过ADS与TwinCAT控制器连接。

2)软件平台搭建:

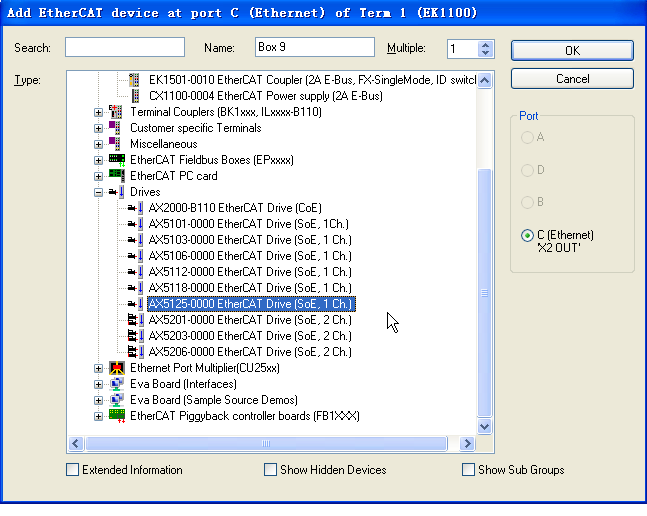

首先在轴的控制中,根据机床工艺的要求,将轴分成了NC轴和CNC轴。轴的类型配置完成后,需在设备中添加驱动型号,如下图所示:

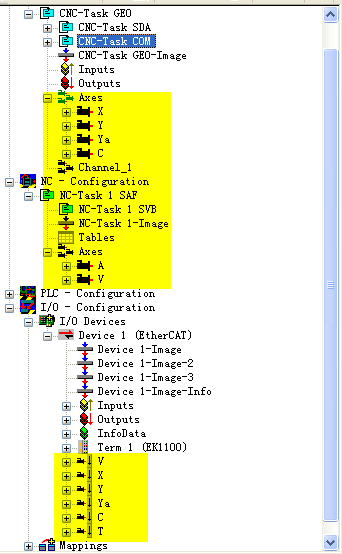

硬件添加完成后,需将轴和伺服驱动进行通讯连接。首先需将伺服驱动信息的配置文件放置在“TWINCAT”→“IO”→“EtherCAT”文件夹中,然后可用软件的Scan功能将硬件直接扫出。扫出后进将轴和驱动进行控制方式连接。如下图所示:

3)EtherCat硬件连接中的关键点:

a) 插补采样周期的设置

TwinCAT NC的SAF周期,CNC的GEO周期需和伺服驱动中的插补采样周期相一致,本设备使用的是初插,即对原始轨迹分段,最优拟合,刀具半径补偿,缓冲区动态混合,逆模计算,提前读和回溯等等。周期设置错误将导致电机运动异常,出现抖动,异响等现象。

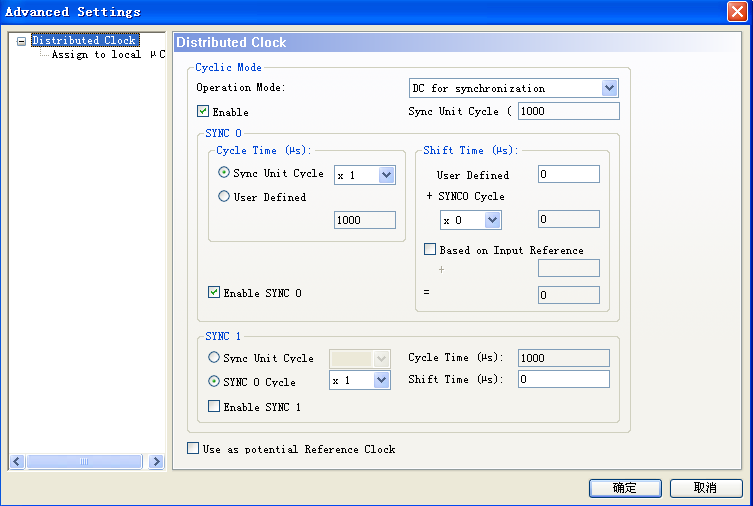

b) 分布式时钟的设置

精确同步对于同时多做的分布式过程而言尤为重要。例如几个伺服轴同时执行协调运动时,便是如此。

最有效的同步方法是精确排列分布时钟。与完全同步通讯过程中容易出现通讯故障,立即影响同步品质的情况相比,分布排列时钟对于通讯系统中可能存在的相关故障延迟具有极好的容错性。

采用EtherCAT总线,数据交换就完全基于纯硬件机制。由于通讯采用了逻辑结构(借助于全双工快速以太网的物理层),主站时钟可以简单、精确地确定各个从站时钟传播的延迟偏移,反之亦然。

分布时钟对于运动控制是非常重要的,它通过连续检测到的位置值计算出速度,当采样时间非常短时,即使是位置测量出现一个很小的瞬间抖动,也会导致速度计算出现较大的阶跃变化。通过使用分布时钟,采样不是基于通信抖动,因此速度测量非常精确。在EtherCAT中,引入时间戳数据类型作为一个逻辑的延伸,可以为测量值附加高分辨率的系统时间,而以太网所提供的巨大宽带使这成为可能。

本机床轴的分布式时钟设置如下:

c) CNC同步轴的设置

在进行同步轴的设置时,必须确认主从轴。而在从轴的设置过程中,需明确主轴轴号,同步误差的允许范围,回参的位置误差监测。

d)轴参数连接

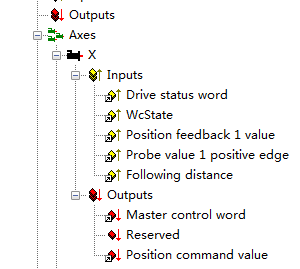

即控制字和状态字的设置,如下图所示。本设备采用位置控制模式,所以需读取驱动状态字,位置反馈,位置跟随误差和参考点位置建立等信息,发送控制字和位置路径。

3、机床运动控制

数控转塔冲床中X,Y,C轴设置成CNC轴的原因是因为这三个轴在机床的工艺设计中仅是运行相对路径,所以可以运用国际通用G代码进行控制。而刀具库轴和冲压轴由于存在很多工艺要求的动作所以使用了NC轴,NC轴的功能是完全由TwinCAT PLC功能块来编写实现的。所以CNC轴和NC轴是完全不相干涉的两种轴,CNC轴和NC轴之间的连接可通过M代码实现,TwinCAT CNC 软件中的M代码类型有:

a) M代码和G代码路径功能同时执行。

b) M代码在G代码完成后执行。

c) M代码在G代码之前执行。

d) M代码在G代码运行之前提前/延时多长时间执行。

所以使用者可以根据本身机床的工艺要求编写相对应的NC轴去控制机床运动。

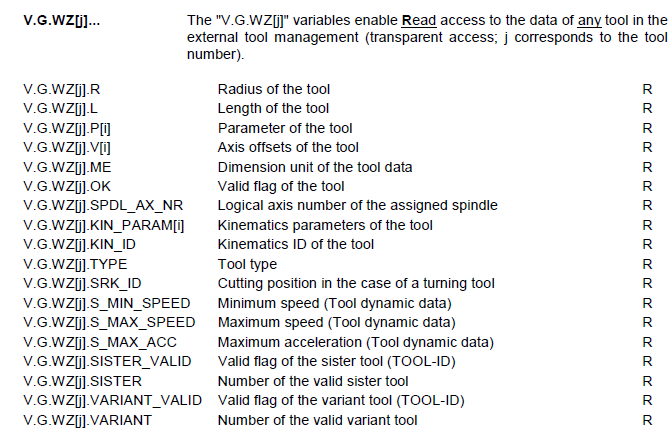

PLC和CNC轴之间的通讯在TwinCAT软件中是通过V变量实现,如模具信息设置如下图:

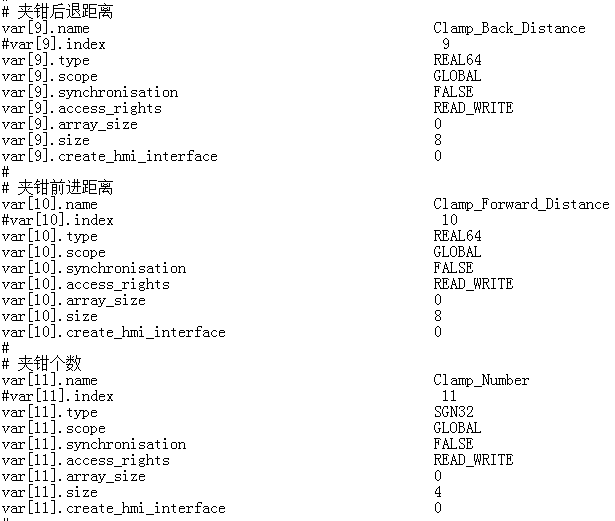

PLC和CNC之间的全局变量设置可用V.E型变量中Twicnat Channel中设置。如下图:

而所有机床子程序的编写都必须放入C:\TWINCAT\CNC目录下。这是CNC运动的唯一寻址路径。

4、机床调试

在完成系统软硬件配置后,需对机床进行调试测试,包括电气检查,伺服驱动调试,参数设置等等,而伺服调试尤为重要。本文中提及的LTI Servo One系列驱动可使用LUST公司的DriveManager软件完成对电流环,速度环,位置环的调节。

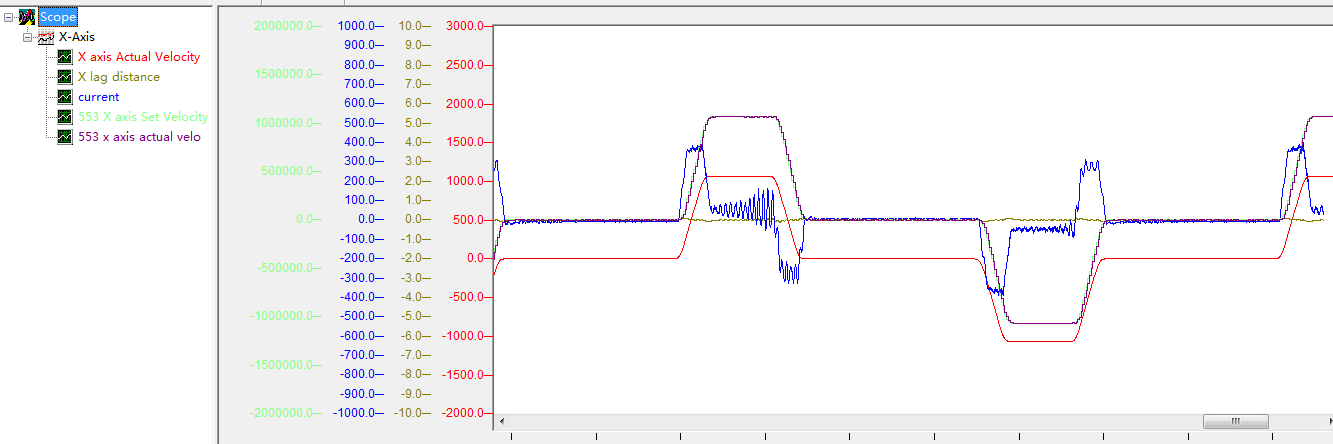

调试完成后可使用Beckhoff的Scop view功能对轴运动图形进行监控,通过Scop View的参数设置完成对轴的位置,扭矩,电流,位置误差,速度误差等等重要运动数据进行实时跟踪监测。如下图所示:

5、结束语

EtherCAT以太网通讯总线和开放式数控系统是未来数控行业的发展趋势,江苏金方圆公司利用TwinCAT CNC数控技术与EtherCAT现场总线技术相结合,设计出一套结构简单,响应快,开放性好的伺服运动控制系统。经调试后,本系统在六轴运动控制平台上,运动精度高,响应速度快,稳定性好。经过长期测试后本系统已在公司各类产品中实现批量化生产,完全体现了EtherCAT总线在钣金加工行业中的优势。

参考文献

[1] programming_manual_eng_BECKHOFF

[2]李春木 EtherCAT总线在这伺服运动控制系统中的运用 (厦门大学机电工程系)